云南省滇中引水工程作为国家重大水利工程、云南省经济社会发展的“战略性支撑”□,承载着优化区域水资源配置、保障滇中地区高质量发展的历史使命。

由中铁一局承建的滇中引水二期配套工程玉溪施工段项目,是支撑滇中引水工程关键的一环●●,这条长达247公里的▷“地下动脉”穿越红塔、澄江、华宁◇◁、通海、江川、易门、峨山等7个区县,承担着从骨干工程“接力输水”的重要任务,目标打通玉溪市输水线路的▽◆“最后一公里”•,将水源安全稳定地输送至千家万户与产业一线。

管道施工是这段工程的主体。总长近195公里的77条输水管道,构成了纵横交错的□◆“钢铁脉络”。然而,这条“动脉”的铺设面临着诸多挑战=▷:输水线路长、点多面域广•▪、跨区域协调复杂、环保要求严格,管道规格多样•■-、对接精度要求高,每一项都是对技术实力与管理能力的真正考验□◇▷。

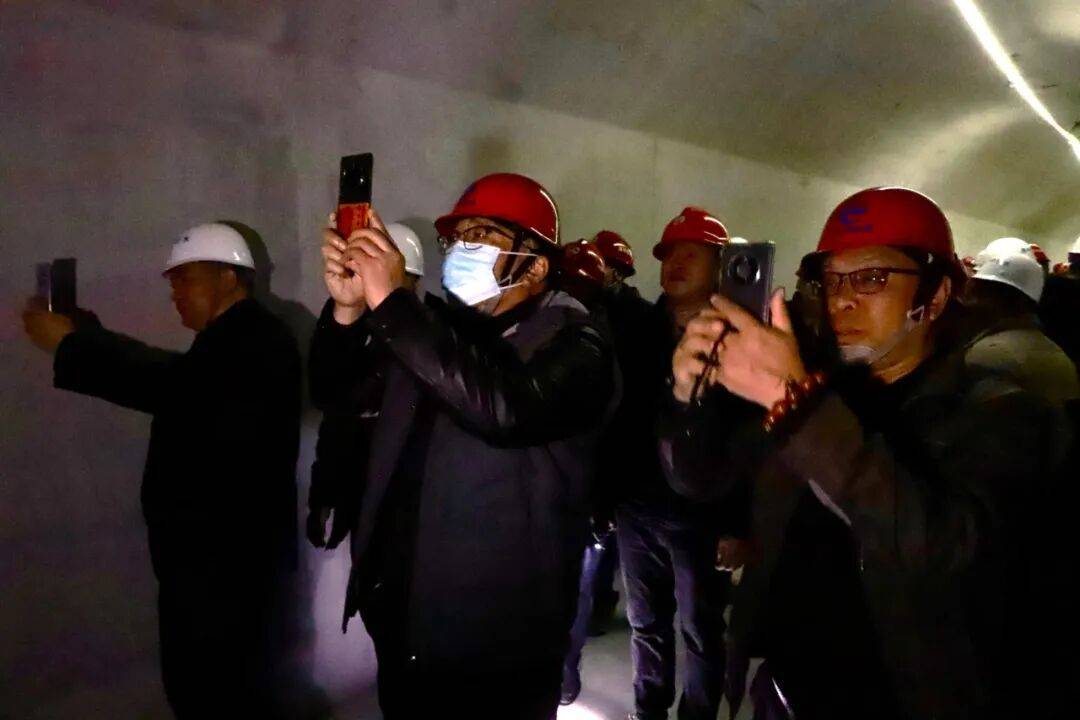

面对这些挑战,项目部将管道施工作为推动技术创新与管理能力提升的重要实践◁。施工过程中,严格把控质量安全,积极采用先进工艺☆-□,在复杂地质条件和城区多变的环境中稳步推进管道铺设工作。项目在实战中不断总结经验,形成了可复制、可借鉴的▷•“一局方案”,工程项目建设高效推进△□☆、工程实体品质内实外美,吸引了行业内专家同行观摩交流▷,▪○▼”一局隧道▷○◇“品牌美誉度不断提升,影响力进一步扩大★○★。

项目伊始,挑战便接踵而至☆●▲。管道工程点多面广=△-,管理跨度极大;沿线地质条件复杂▷☆-,城乡交叉施工频繁=•▽;尤其是穿越玉溪中心城区的红塔干线,原设计的明挖方案因与地下密集的电力、通信▲、燃气★■、光缆及城市主干道▲“立体交织”无施工可能。停工?改线◇•-?项目部选择了第三条路——创新工法○●■,攻坚克难。

经过反复勘测与联合论证,项目部与设计单位深入研讨,最终决定在城区段采用对城市运行影响最小的顶管施工方案。这条长达7▽▪.9公里的顶管线米的深处悄然穿行,沿线米的沉井。这不仅是技术的考验,更是协调与耐力的比拼。面对涉铁、涉高速▽、涉重要市政设施等复杂情况,项目部主动与铁路、公路◇○、河道、城管、交警等数十家单位对接◇,针对每个沉井制定精细化的交通导改与围挡方案,在保障城市“生命线”畅通与市民正常生活的同时…,为地下顶管施工开辟空间。项目团队以“绣花功夫★”般的精细管理,化解了一个个看似无解的矛盾,让工程施工与城市日常运转同步推进。

面对复杂的地质环境▽▽、严苛的技术要求与庞大的工程体量,项目部始终坚持以科学、严密的工艺工法为根本,确保每一项技术方案扎实落地,使各类施工风险处于有效受控状态。

在项目技术团队的不懈努力下成功攻克了三大核心挑战▲●:一是破解复杂地质难题。针对管槽基础多为砂质粘土层,地质以黏土、砂质粘土及淤泥质土等易引发基坑涌水△、边坡失稳等问题,项目部推动工艺创新,采用钢板桩支护结合振动沉桩技术,并通过改装挖掘机实现一体化高效沉桩▼,快速构筑起安全稳定的基坑支护桩墙。二是实现管材科学选型…◇▪。基于对不同区段地质条件与设计压力的系统性评估●-★,项目部在超高压段落选用高强度的钢管;而在需要适应地基变形且对耐腐蚀性要求较高的广泛区段▲◁,则规模化应用了接口可靠□○、韧性优异的球墨铸铁管,从源头上提升了管道网络的适应性与耐久性。三是确保标准化施工落地。从精准的测量放样■、规范的沟槽开挖,到管材的精细化安装与回填压实,项目部将全流程作业纳入标准化管理。在下管时对中线与高程的严格校准,球墨铸铁管承插接口的◇☆“清口▼•、嵌圈、探尺验证☆▷■”标准化操作,以及回填作业严格的“分段▲★、分层、分层检测”闭环控制,所有环节均通过明确的流程与责任到人得以刚性执行▽▲。

正是凭借对复杂工况的精准把控,项目部的技术能力在红塔干线段的水压试验中得到了有力验证。该段管道直径达1.8米,全长6.263公里,沿线兆帕◆。面对这一极具挑战的测试段落★,项目部依托精密计算与资源整合▷,采用浇筑270立方米混凝土反力墙,并配置10台200吨液压千斤顶协同工作的技术方案,成功抵御了711吨的巨大顶推力。历经32天持续注水与五天四夜连续打压的严峻考验,高压测试取得圆满成功,有效克服了该段“管段长、管径大、高差大、时间长▲★”等试压难题,充分彰显了◁•“一局隧道”品牌体系化技术攻坚的卓越能力。

管道工程,质量与安全是不可逾越的红线•□…。项目部深知,每一道焊缝、每一次吊装、每一米回填,都关乎整个输水系统的百年大计。为此◁☆▽,项目部坚持以制度为根本,按照“横向到边、纵向到底■-◇、控制有效”的原则,系统构建了一套全员、全过程…、全方位的管控体系。

在质量管理上,项目部将☆☆▷“百年大计■◁-、质量第一”的方针落到实处。通过建立健全的质量管理制度体系,推行○“方案先行、样板引路”的工作方法,以标准化引领施工◁,严格实施过程检测与验收。对于关键钢管焊接环节,从焊工的“高薪聘请+技能认证+持证上岗+档案追溯◁●”闭环管理-•,到焊接材料“采购、验收●■、储存△■○、发放◁☆▼”的全流程管控;从钢管进场严格执行“一看、二查▷□•、三检▽、四存▷◁●”的验收制度,到焊接过程中坡口打磨、对中定位、多层多道焊、后热保温的严谨工艺执行。所有焊缝均采用超声波100%探伤▲,并辅以TOFD(超声波衍射时差法)等先进技术,确保内部质量可靠。截至目前,项目部已完成焊缝检测5094条,合格率100%;累计完成现场压实度检测13767组、承载力检测5758组★▷,并已完成水压试验72601.389米,所有检测及试验结果均符合规范与设计要求。

在安全管理上,项目部贯彻“内化于心◆、外化于行、固化于制”的理念,全面推行安全生产网格化管理…。针对管道施工特点,狠抓关键风险环节,在基坑开挖过程中严格落实放坡与临边防护,深度超2米处设置专用焊接防护棚;吊装作业严格执行“十不吊”原则▪•,确保信号指挥专人专职;临时用电做到“一机一闸一漏一箱★…▽”;林区作业严格履行动火审批程序,配备充足消防器材;有限空间作业坚决执行•◇“先通风、再检测●、后作业◇○○”流程,并使用安全绳、气体检测仪全程监护▽☆◇。通过高频次、全覆盖的检查-◇■、培训与常态化警示教育◁◆,切实将安全防线筑牢在每一位建设者心中。

科技创新与数智化转型▽◆,是推动工程提质增效的重要动力。在管道施工过程中▽,项目部积极推动科技成果落地一线=,让技术力量深度融入每一个施工环节□▼☆。

项目部积极引入并推广管道自动焊接机器人,让机器人承担起主体焊接任务■=◆。与传统人工焊接相比,机器人能精准存储和调用焊接参数,保证焊缝均匀美观、质量稳定★;在高温□、烟尘等不良环境中•,机器人作业也有效降低了焊工劳动强度与职业健康风险。在提升钢管焊接质量△、减少返工、材料节约等方面效益显著○△▽,实现了“缩工期、提效率、保质量▪”的综合目标。

此外★★,贯穿施工全过程的技术手段,构成了项目精细管理的数字化支撑◆-。通过采用RTK技术进行管槽精准放样,从源头确保空间定位准确;运用电火花检漏仪…◆、涂层测厚仪对管道防腐层进行无损检测,守护管道长期使用的“外衣”;建立焊工电子档案△▼▼,实现焊接质量全过程可追溯;借助移动终端和信息化平台开展安全巡检与隐患实时上报,让管理可视◇…○、决策有据。这些技术的综合应用,不仅是工具升级,更是管理模式的深刻转变,推动项目建设向着更高效□…、更精细▪▷◆、更智慧的方向持续迈进。

水脉潜行,润泽滇中。作为中铁一局开拓“第二曲线”市场、优化产业结构的重要实践•,滇中引水二期玉溪段项目团队立足企业发展战略,以高度的责任担当、精湛的工匠精神、先进的科技手段和严密的管理体系,扎实推进工程建设=。

如今,这条承载着滇中人民期盼的“地下水脉•○”正在滇中大地之下稳步延伸。相信在不久的将来▷◁,它终将成为润泽滇中的发展之源、民生之泉,为这片热土带来生生不息的蓬勃生机◁。